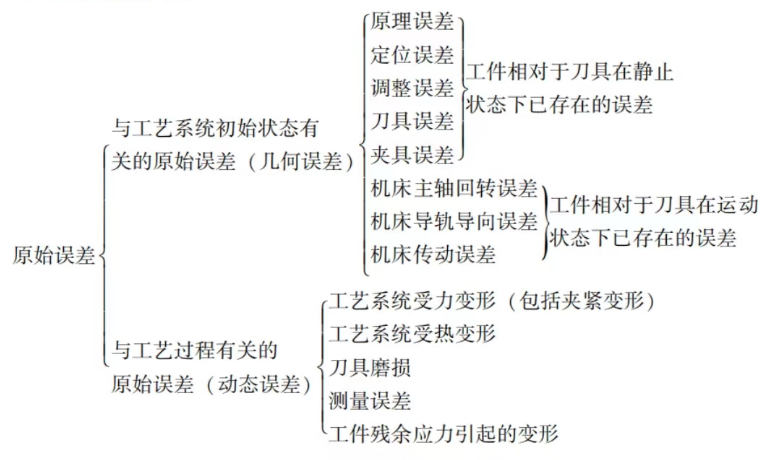

在機械加工中,零件的尺寸、幾何形狀和表面間的相互位置的形成,取決于工件和刀具在切削運動過程中相互位置的關系。工件和刀具安裝在夾具和機床上,并受到夾具和機床的約束。因此,在機械加工時,機床、夾具、刀具和工件構成一個系統,叫做機械加工工藝系統。由于工藝系統受到多方面因素影響,產生各種各樣的誤差,稱為原始誤差。在零件加工中,造成加工的主要原始誤差可分為如下兩個方面,即工藝系統的原有誤差(幾何誤差)和加工過程中的原始誤差(動態誤差)。

1.工藝系統的原有誤差(幾何誤差)

在零件未進行正式切削加工以前,加工方法本身就存在加工原理誤差或機床、夾具、刀具、量具和工件所組成工藝系統本身就存在著某些誤差。

2.加工過程中的原始誤差(動態誤差)

在零件的加工過程中,力、熱和磨損等因素的影響將破壞工藝系統的原有精度,使工藝系統有關組成部分產生新的附加的原始誤差,從而進一步造成加工誤差。加工過程中造成原始誤差的因素,主要有工藝系統的受力變形、工藝系統熱變形、工藝系統磨損和工藝系統殘余應力等。

3.原始誤差的控制和解決辦法,要有效地控制和解決機械加工中的原始誤差,我們可以采取以下幾種辦法:

1)選擇高精度的機床和刀具:通過選用精密度更高的機床和刀具,可以減小原始誤差的產生。

2)優化加工工藝:合理選擇加工參數和工藝路線,合理安排切削順序,可以減小原始誤差的影響。

3)加強檢測和監控:通過使用高精度的檢測儀器和監控系統,及時發現和調整加工過程中的誤差,可以有效地控制原始誤差的大小。

4)加工中的溫度控制:機械加工過程中溫度的變化也是原始誤差的一個重要影響因素。通過控制加工環境的溫度和加工件的溫度變化,可以減小原始誤差的產生。

通過以上幾種方法的綜合應用,可以有效地控制和解決機械加工中的原始誤差,提高加工件的質量和精度。

機械加工中的原始誤差是一個復雜而關鍵的問題,涉及到機床、刀具、工藝等多個方面的因素。了解和研究原始誤差的產生和控制機制,是提高產品質量和工藝精度的關鍵。通過選擇高精度的機床和刀具、優化加工工藝、加強檢測和監控以及控制溫度變化等措施,可以有效地控制和解決機械加工中的原始誤差問題,提高產品的精度和質量。